Preventief en correctief onderhoud: wanneer gebruik je wat?

Industriële productie-installaties zijn sterk afhankelijk van betrouwbaar onderhoud. Storingen leiden niet alleen tot productieverlies, maar kunnen ook veiligheidsrisico’s en hoge kosten veroorzaken. Binnen de industrie worden daarom twee hoofdvormen van onderhoud toegepast: preventief onderhoud en correctief onderhoud.

Preventief onderhoud is gericht op het voorkomen van storingen door onderhoudswerkzaamheden gepland uit te voeren. Correctief onderhoud daarentegen is reactief en wordt pas uitgevoerd nadat een storing of defect is opgetreden. Beide onderhoudsvormen hebben hun eigen rol binnen een professioneel onderhoudsbeleid.

Wat is preventief onderhoud?

Preventief onderhoud omvat alle onderhoudsactiviteiten die worden uitgevoerd voordat een storing optreedt. Het doel is het voorkomen van defecten door slijtage, veroudering of vervuiling tijdig te signaleren en aan te pakken.

In industriële productie-installaties bestaat preventief onderhoud onder andere uit:

- Periodiek smeren van lagers en bewegende onderdelen

- Inspecteren van installaties

- Vervangen van filters, afdichtingen en slijtagegevoelige componenten

- Visuele en functionele inspecties op basis van tijd of draaiuren

Door preventief onderhoud toe te passen, wordt slijtage vroegtijdig ontdekt. Hierdoor neemt de betrouwbaarheid van machines toe en wordt de kans op onverwachte stilstand aanzienlijk kleiner. Daarnaast verlengt preventief onderhoud de levensduur van installaties en draagt het bij aan een veilige werkomgeving.

Vormen van preventief onderhoud

Preventief onderhoud kent binnen industriële omgevingen verschillende vormen. Welke aanpak wordt gekozen, hangt af van het type installatie, het faalgedrag en de beschikbare data.

- Tijdsgebaseerd onderhoud: onderhoud dat wordt uitgevoerd op vaste intervallen, bijvoorbeeld op basis van kalender tijd (maandelijks, jaarlijks) of gebruiksduur zoals draaiuren, schakelingen of productcycli. Deze vorm wordt veel toegepast bij voorspelbare slijtage, zoals het vervangen van filters, riemen of lagers.

- Conditiegebaseerd onderhoud: onderhoud dat wordt uitgevoerd op basis van de werkelijke conditie van een installatie. Hierbij worden metingen gebruikt zoals trillingsanalyse, temperatuur, olieanalyse of visuele inspecties. Onderhoud vindt alleen plaats wanneer indicatoren aantonen dat slijtage of falen nadert.

In de praktijk combineren industriële bedrijven vaak tijdsgebaseerd en conditiegebaseerd onderhoud. Zo ontstaat een onderhoudsstrategie die zowel betrouwbaar als kostenefficiënt is, waarbij onnodig onderhoud wordt beperkt en het risico op onverwachte storingen afneemt.

“Preventief onderhoud is gericht op het voorkomen van falen door gepland en systematisch ingrijpen.”

Wat is correctief onderhoud?

Correctief onderhoud, ook wel storingsonderhoud genoemd, wordt uitgevoerd nadat een storing of defect is vastgesteld. Pas wanneer een machine of installatie niet meer functioneert zoals bedoeld, wordt onderhoud gepleegd om de werking te herstellen.

Voorbeelden van correctief onderhoud in industriële productieomgevingen zijn:

- Het vervangen van een defecte elektromotor na uitval

- Het repareren van een gebroken aandrijfriem of ketting

- Het herstellen van een hydraulisch lek na falen van een afdichting

Correctief onderhoud vereist weinig voorbereiding en planning, maar leidt vaak tot ongeplande stilstand. Dit kan aanzienlijke gevolgen hebben voor productiecapaciteit, leverbetrouwbaarheid en kosten. Bovendien bestaat het risico dat gevolgschade ontstaat wanneer een defect te laat wordt ontdekt.

Correctief onderhoud wordt soms bewust toegepast als “run-to-failure”-strategie bij niet-kritieke installaties, wanneer de impact van uitval beperkt is en preventief onderhoud economisch niet rendabel is.

Wanneer kies je voor preventief of correctief onderhoud?

In industriële productieomgevingen worden preventief en correctief onderhoud vaak bewust naast elkaar toegepast. De kernvraag is niet of onderhoud nodig is, maar wanneer falen acceptabel is en wanneer dit absoluut voorkomen moet worden.

Voor kritieke installaties – waarbij uitval leidt tot veiligheidsrisico’s, grote productieverliezen of hoge gevolgschade – is preventief onderhoud vrijwel altijd de juiste keuze. Door geplande inspecties en tijdige vervanging van slijtageonderdelen wordt de kans op ongeplande stilstand geminimaliseerd.

Voor niet-kritieke componenten kan daarentegen bewust worden gekozen voor correctief onderhoud of een run-to-failure-strategie. Hierbij wordt een component pas vervangen nadat deze defect raakt, omdat de impact van uitval beperkt is en preventief onderhoud economisch niet zinvol is.

- Preventief onderhoud: toepassen bij kritieke installaties zoals hoofdtransportbanden, pompen in primaire processen, veiligheidsvoorzieningen en installaties met hoge stilstandskosten.

- Correctief onderhoud (run-to-failure): geschikt voor niet-kritieke onderdelen zoals hulppompen, verlichting of redundante systemen waarbij uitval geen directe impact heeft op veiligheid of productie.

Of een installatie kritisch is, wordt idealiter niet op gevoel bepaald, maar op basis van een gestructureerde risicoanalyse. Een veelgebruikte methode hiervoor is FMECA (Failure Mode, Effects and Criticality Analysis).

Met een FMECA worden faalwijzen systematisch geanalyseerd en beoordeeld op kans en gevolg. Op basis hiervan kan objectief worden vastgesteld of falen acceptabel is, of dat preventieve maatregelen noodzakelijk zijn. Zo vormt FMECA een solide onderbouwing voor de keuze tussen preventief en correctief onderhoud.

Lees meer over hoe FMECA helpt bij het bepalen van de kriticiteit van installaties →

Voordelen en nadelen van preventief en correctief onderhoud

| Onderhoudstype | Voordelen | Nadelen |

|---|---|---|

| Preventief onderhoud |

|

|

| Correctief onderhoud |

|

|

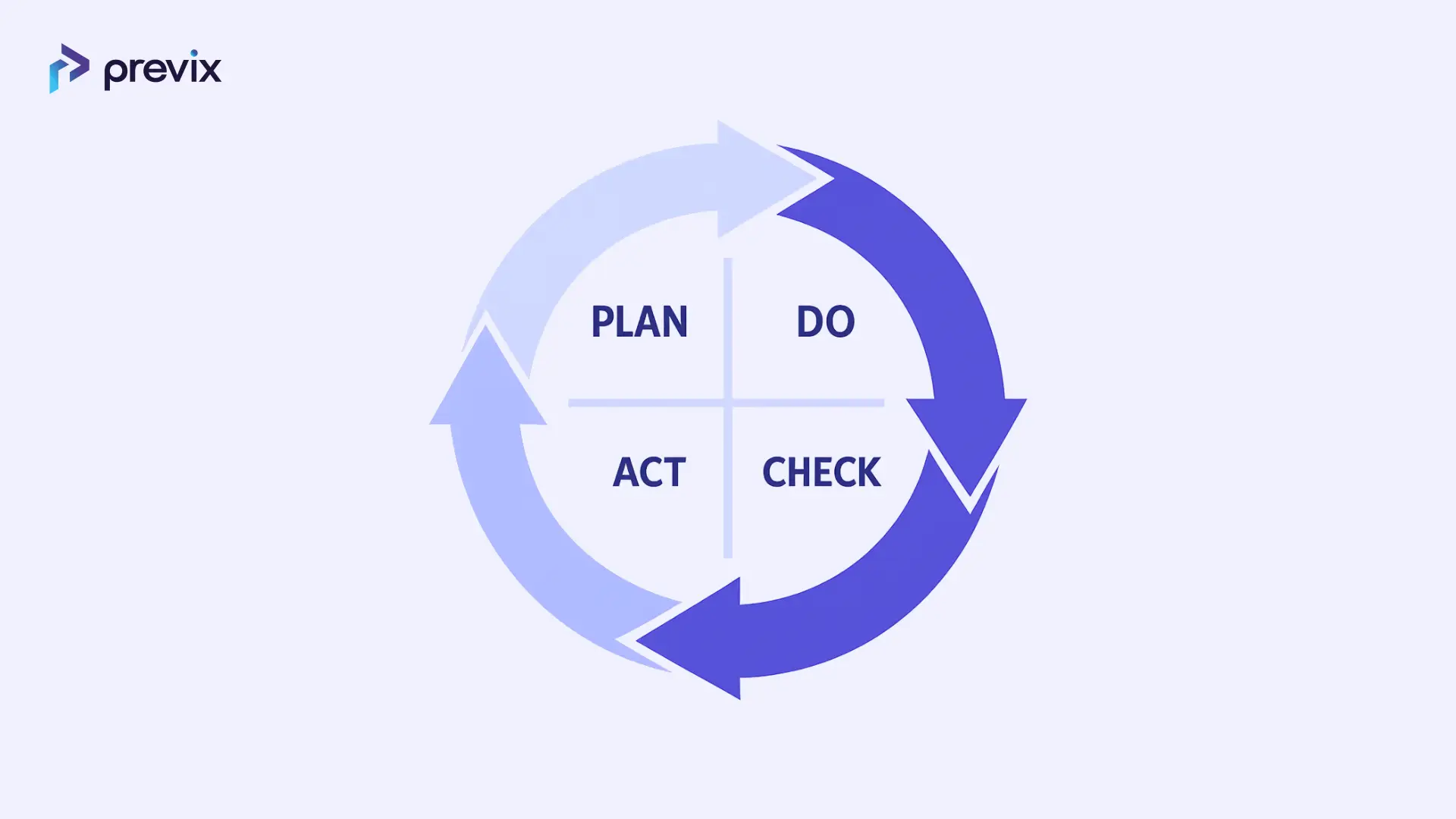

Het belang van een uitgebalanceerd onderhoudsbeleid

Een effectief onderhoudsbeleid binnen de industrie is zelden volledig preventief of volledig correctief. De meeste organisaties kiezen voor een uitgebalanceerde combinatie van beide onderhoudsstrategieën, afgestemd op de kriticiteit en het faalgedrag van installaties.

Preventief onderhoud vormt de basis voor betrouwbaarheid en veiligheid, waarbij tijdsgebaseerd en conditiegebaseerd onderhoud elkaar aanvullen. Door onderhoud niet alleen op vaste intervallen uit te voeren, maar ook op basis van de werkelijke conditie van installaties, kunnen storingen doelgericht worden voorkomen zonder onnodig onderhoud.

Correctief onderhoud blijft daarbij onmisbaar, met name voor niet-kritieke componenten waarbij een run-to-failure-strategie acceptabel en economisch verantwoord is. Door per installatie bewust te bepalen welke onderhoudsvorm wordt toegepast, blijven kosten beheersbaar zonder concessies te doen aan veiligheid of beschikbaarheid.

Een goed doordachte onderhoudsstrategie, ondersteund door risicoanalyses zoals FMECA, draagt bij aan maximale beschikbaarheid van productie-installaties, voorspelbare onderhoudskosten en een stabiele, veilige productieomgeving.