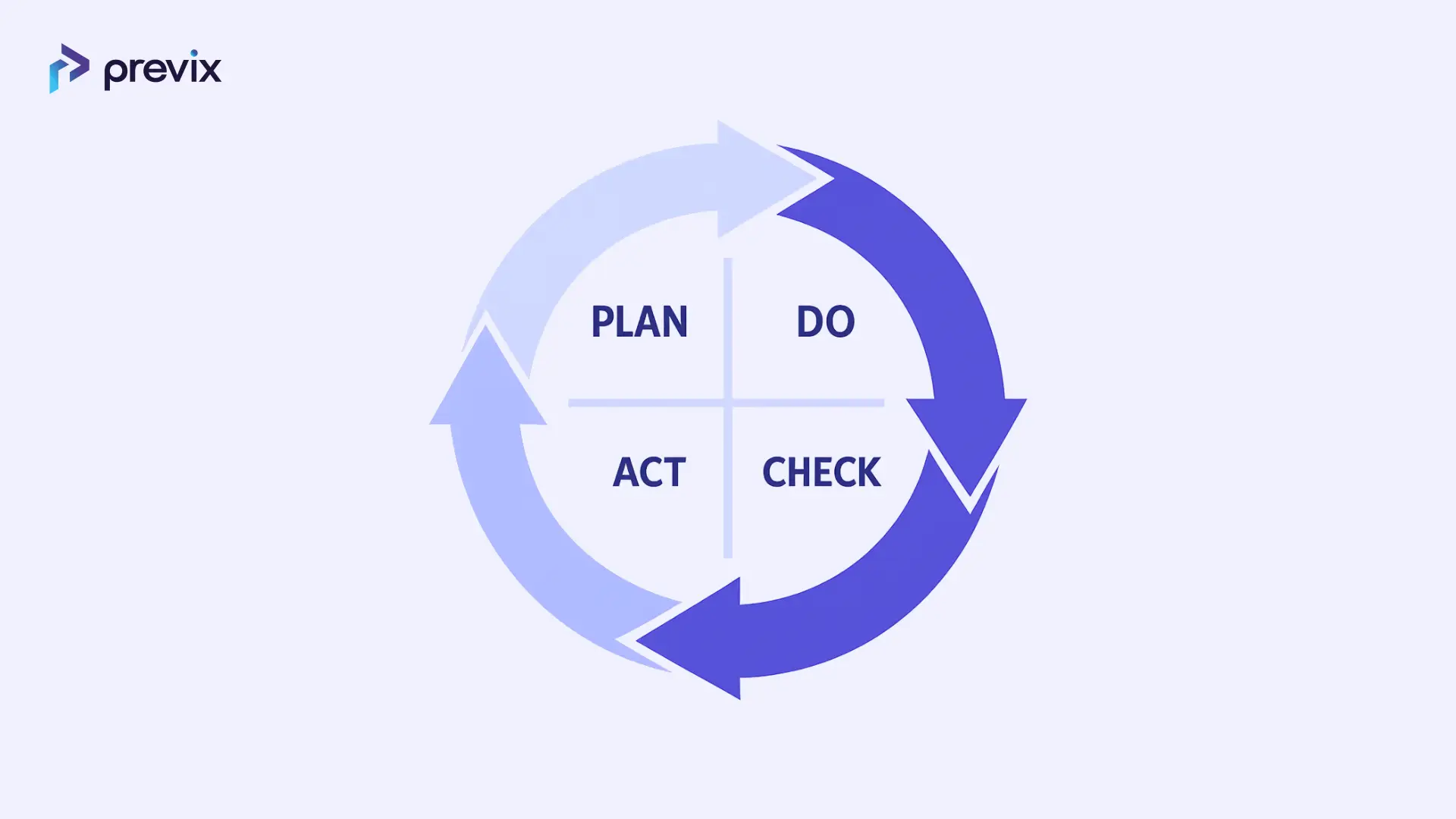

FMECA werkt pas écht als je het blijft herzien en verbeteren (PDCA-cyclus)

Veel organisaties voeren een FMECA (Failure Mode, Effects, and Criticality Analysis) uit met als doel hun preventieve onderhoudsstrategie in één keer vast te stellen. Vaak wordt dit gedaan tijdens de oplevering van een nieuwe installatie. De verwachting is dat ze daarmee een onderhoudsplan hebben dat, eenmaal geïmplementeerd, lange tijd onveranderd kan blijven. Na 10 jaar wordt er verbaasd opgekeken, als er storingen zich voordoen, of strategisch reserverondelen niet op voorraad liggen. Maar we hadden toch een FMECA uitgevoerd? Organisaties realiseren zich vaak niet dat FMECA geen eenmalige exercitie is, maar starpunt om een continue verbeterproces in te gaan.

FMECA is een methode om potentiële faaloorzaken en bijbehorende risico’s te identificeren en kritische risico’s te mitigeren door middel van preventief onderhoud. Maar het opstellen van een initiële onderhoudsstrategie op basis van een FMECA betekent niet dat het werk hier ophoudt. De aannames over faalgedrag, bedrijfsomstandigheden, beschikbaarheid en kosten van reserveonderdelen en technologieën zijn namelijk allesbehalve statisch. Juist doordat deze factoren kunnen veranderen, is het belangrijk dat FMECA wordt gezien als continue verbeterproces (PDCA-cyclus). Hieronder bespreken we waarom FMECA als een dynamisch proces moet worden benaderd en hoe organisaties dit effectief kunnen implementeren.

Vijf redenen waarom de PDCA-cyclus essentieel is bij FMECA

Validatie van aannames en faalgedrag

De FMECA is gebaseerd op aannames over faalgedrag, zoals de geschatte Mean Time Between Failure (MTBF) en de frequentie van onderhoudsacties. Naarmate de installatie langer draait, ontstaat meer praktijkdata die deze aannames kan bevestigen of juist ontkrachten. Blijken onderdelen minder vaak te falen dan verwacht, of juist vaker? En worden bepaalde componenten misschien te vroeg vervangen? Door storingsgegevens te gebruiken om deze aannames te valideren, kan de FMECA worden aangescherpt en wordt de onderhoudsstrategie beter afgestemd op de werkelijke prestaties.

Onverwachte storingen

In de praktijk kunnen storingen optreden die niet zijn meegenomen in de oorspronkelijke FMECA. Zulke onverwachte storingen kunnen leiden tot ongeplande stilstand, hogere kosten en nieuwe risico’s. Door de FMECA regelmatig te actualiseren, worden deze nieuwe faaloorzaken tijdig opgenomen in de analyse, waardoor de onderhoudsstrategie beter aansluit op de realiteit.

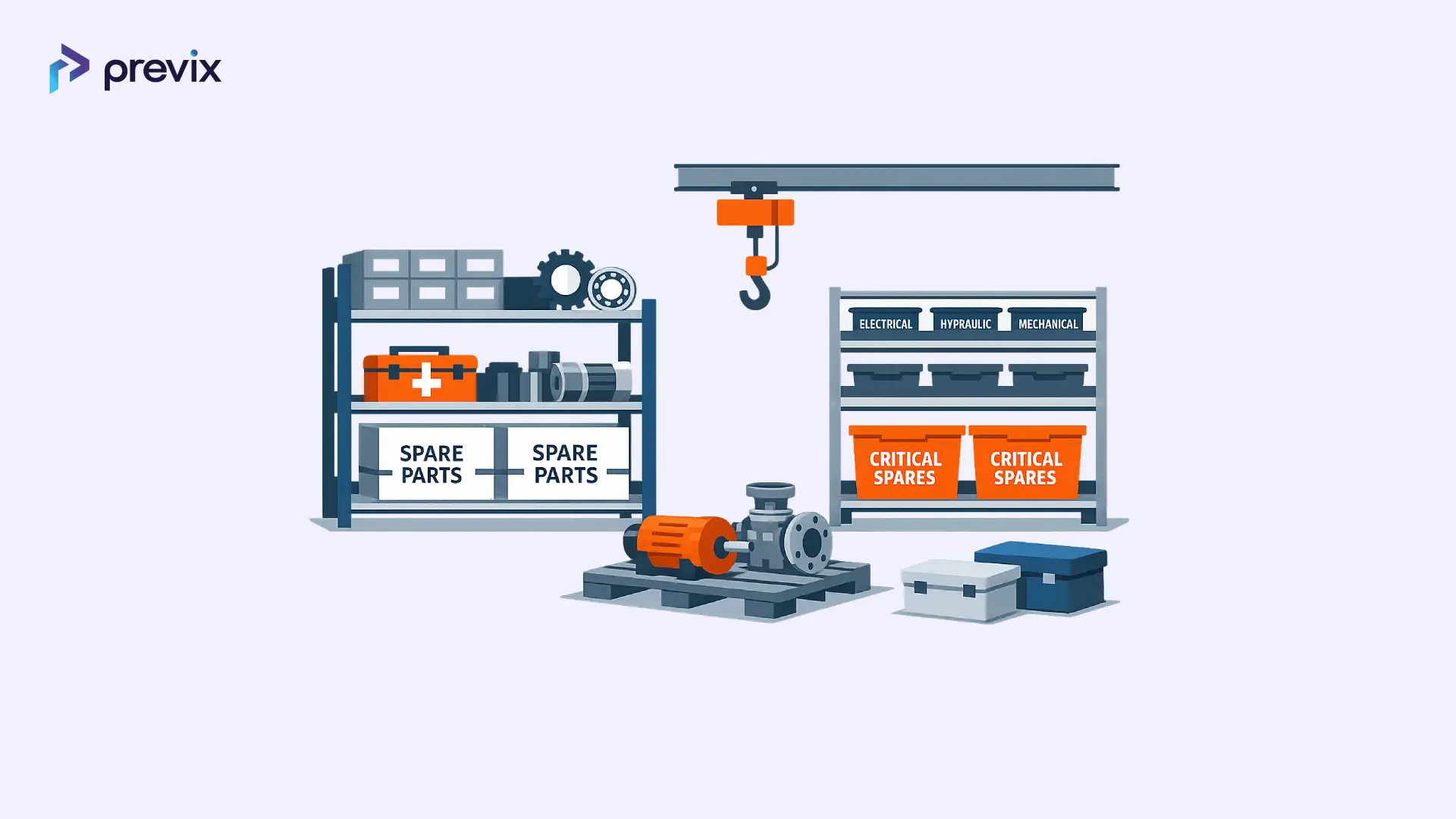

Veranderende levertijden en beschikbaarheid van reserveonderdelen

Fluctuaties in levertijden, prijzen en beschikbaarheid van reserveonderdelen kunnen een grote impact hebben op de onderhoudsstrategie. De coronacrisis liet zien hoe kwetsbaar toeleveringsketens kunnen zijn: bepaalde onderdelen waren tijdelijk of zelfs permanent niet meer leverbaar. Door je FMECA actueel te houden en regelmatig te evalueren welke onderdelen kritisch zijn, kun je risico’s tijdig ondervangen en je onderhoudsstrategie aanpassen aan de actuele marktsituatie.

Gewijzigde productiecapaciteit

Productiecapcaiteit kunnen variëren, zo kan een bedrijf in het ene jaar op 80% draaien en enkele jaren later op 100%, wat de maximale toegestane stilstand en belasting van machines beïnvloedt. Daarnaast kunnen stilstandkosten een hoger of lager uitvallen dan voorgaande jaren. Dit zijn factoren waardoor je meer of minder risico kan nemen, en essentieel zijn voor het bepalen van de optimale onderhoudsstrategie.

Implementatie van nieuwe technologie

Er komt steeds meer nieuwe technologie beschikbaar op de markt. Denk bijvoorbeeld aan het plaatsen van een trillingsmeter of andere sensoren. Deze ontwikkelingen vragen om een herziening van je FMECA: welke faaloorzaken worden hiermee afgedekt, en welke risico’s blijven bestaan? Nieuwe en betaalbare technologieën maken het mogelijk om faalgedrag te voorspellen dat voorheen niet te detecteren was. Waar eerder een sluitende businesscase voor het monitoren van bepaalde faaloorzaken ontbrak, kunnen toekomstige technologische vooruitgangen dit veranderen en nieuwe kansen bieden voor kostenbesparend en betrouwbaar onderhoud.

Hoewel een FMECA vaak wordt opgezet als een eenmalige analyse om een preventief onderhoudsplan op te stellen, vraagt de praktijk om een flexibele en dynamische aanpak in de vorm van een continu verbeterproces. Alleen op die manier blijft de onderhoudsstrategie optimaal afgestemd op je assets en hun actuele bedrijfsomgeving. De omstandigheden binnen een fabriek veranderen voortdurend, en de FMECA moet daarin meebewegen. Om dit duurzaam te borgen, is het essentieel om niet alleen over de juiste FMECA-tooling te beschikken, maar ook om duidelijk eigenaarschap binnen de organisatie te creëren. Wanneer verantwoordelijkheden helder zijn belegd en de juiste tools worden gebruikt, wordt FMECA een vast onderdeel binnen een organisatie in plaats van een eenmalige oefening. Zo groeit het uit tot een levend instrument dat structureel bijdraagt aan betrouwbaarheid, veiligheid en kostenefficiënt onderhoud.