Wat is FMECA? Betekenis, uitleg en voorbeelden

Wat is FMECA?

FMECA (Failure Modes, Effects & Criticality Analysis) is een methode om in kapitaalintensieve organisaties te bepalen waar preventief onderhoud echt nodig is en waar je bewust kunt kiezen voor correctief onderhoud. Door mogelijke faalvormen (Failure Modes) van assets in kaart te brengen, de gevolgen te beschrijven (Effects) en de kriticiteit te beoordelen (Criticality), ontstaat een onderbouwing welke assets je preventief onderhoudt en welke niet.

In sectoren waar betrouwbaarheid, compliance en kostenbeheersing direct impact hebben op output en marge, helpt FMECA om onderhoudsbeslissingen te baseren op risico en businessimpact in plaats van aannames. De analyse wordt in de praktijk vaak gefaciliteerd door een reliability- of maintenance engineer en samen met onderhoud, operations en engineering ingevuld. Wanneer tijd, capaciteit of specialistische kennis ontbreekt, schakelen organisaties regelmatig externe ondersteuning in om het traject te begeleiden en de analyse uit te werken.

Het resultaat is een onderhoudsstrategie die beter in balans is: gericht preventief onderhoud op wat écht kritisch is, en kostenbewust omgaan met minder kritieke onderdelen. Dat levert een helderder beeld van kritieke reservedelen op en leidt uiteindelijk tot minder ongeplande stilstand, lagere onderhoudskosten en een hogere veiligheid en betrouwbaarheid.FMEA, de voorloper van FMECA, werd in 1949 voor het eerst ontwikkeld door het Amerikaanse leger om de betrouwbaarheid van wapensystemen te verbeteren.

FMECA en AI

FMECA staat bekend als een krachtige maar arbeidsintensieve methode. Met AI ondersteuning kan FMECA in een fractie van de tijd kan worden uitgevoerd. AI helpt bijvoorbeeld bij het identificeren van faaloorzaken, het doorzoeken van handleidingen, het maken van eerste MTBF inschattingen en het voorstellen van onderhoudsacties.

FMECA in combinatie met AI vervangt de expert niet, maar maakt expertise schaalbaar. Engineers valideren en verfijnen de uitkomsten, zodat je sneller tot een consistente en goed onderbouwde FMECA komt. Lees ook het verdiepende artikel:

Wat levert het op?

Hieronder de belangrijkste drijfveren voor het uitvoeren van FMECA:

Betrouwbaarheid verhogen en stilstand verminderen

Voorkom ongeplande stilstand door storingen met de grootste impact op productie te identificeren en preventief te voorkomen — en verhoog zo direct je OEE (met name Availability).

Veiligheid, milieu en compliance waarborgen

Breng risico’s voor mensen en omgeving in kaart en voldoe aan wettelijke eisen zoals het Seveso (BRZO) om je “license to operate” te behouden.

Optimaal reserveonderdelen beheer

Bepaal welke reserveonderdelen echt kritisch zijn om op voorraad te hebben en voorkom zo hoge voorraadkosten en lange stilstand.

Besparen op preventief onderhoud

Middels FMECA kom je er ook achter dat je wellicht te veel preventief onderhoud doet, en frequenties kan oprekken of een run-to-failure strategie kan toepassen omdat een asset niet kritisch is.

Van reactief naar proactief in controle

Met FMECA verschuif je van constant brandjes blussen naar doelgericht werken aan preventief onderhoud. Je besteedt je tijd niet meer aan onverwachte storingen, maar aan geplande acties die stilstand voorkomen en je organisatie in controle brengen.

Businesscase voor verbeterprogramma’s

Gebruik FMECA om te bepalen waar Predictive Maintenance of ontwerpaanpassingen de meeste waarde toevoegen en onderbouw investeringsbeslissingen.

Daarnaast helpt FMECA bij het vastleggen van cruciale onderhoudskennis, ondersteunt het audits en certificeringen, en biedt het input om te beslissen over levensduurverlenging of vervanging van assets.

FMECA stappenplan

Een FMECA uitvoeren verloopt in meerdere stappen:

Definieer het systeem

Begin met het duidelijk omschrijven van het systeem dat je gaat analyseren. Dit houdt in dat je de grenzen, onderdelen en subsystemen bepaalt, bijvoorbeeld met P&ID’s (Piping and Instrumentation Diagrams).

Maak een risicomatrix

Een risicomatrix helpt risico’s in te schatten en te prioriteren op basis van hoe waarschijnlijk en ernstig ze zijn. Dit wordt afgestemd op doelen als veiligheid, kosten en kwaliteit. Elke combinatie van kans en gevolg krijgt een risiconiveau toegewezen, van acceptabel tot onacceptabel.

Bepaal de functies

Breng eerst de functies van het systeem in kaart om inzicht te krijgen in mogelijke faalvormen die kunnen leiden tot het niet langer goed functioneren van het systeem.

Bepalen van faalvormen

Nadat de functies zijn bepaald, worden alle mogelijke faalvormen geïdentificeerd die deze functies kunnen verstoren, waarbij ook het onderliggende component wordt benoemd dat kan falen.

Bepaal faaloorzaken

Voor elke faalvorm identificeer je de achterliggende faaloorzaken. Het begrijpen van deze oorzaken is cruciaal om de juiste maatregelen te definiëren die toekomstige storingen kunnen voorkomen.

Beschrijf faaleffecten

Leg uit wat er gebeurt als een faalvorm zich voordoet in een worstcasescenario. Dit helpt later bij het nauwkeurig beoordelen van de ernst van de gevolgen.

Bepaal de kans

In deze stap bekijk je hoe vaak elke faaloorzaak optreedt, bijvoorbeeld door het te baseren op historische gegevens, monteurservaring, leveranciersinformatie of expertbeoordelingen.

Bepaal de gevolgen

Aan de hand van de eerder beschreven faaleffecten bepaal je de specifieke gevolgen van het falen, zoals impact op stilstand (MTTR en levertijd van reserveonderdeel, veiligheid, kosten en milieu, conform de beoordelingscriteria uit de risicomatrix.

Bepaal de criticaliteit

De criticaliteit van elke faaloorzaak wordt vastgesteld door de kans en de ernst van de gevolgen te combineren, zoals bepaald is in de risicomatrix.

Definiëren van mitigerende acties

Op basis van de criticaliteit bepaal je en leg je vast welke specifieke acties nodig zijn om faaloorzaken te voorkomen of de impact ervan te beperken. Kritische faaloorzaken worden gemitigeerd met gerichte preventieve onderhoudsactiviteiten, terwijl minder kritieke faaloorzaken vaak beheerd kunnen worden met een run-to-failure-strategie.

Implementeer acties in onderhoudsbeheersysteem (EAM)

De laatste stap is het implementeren van de vastgestelde acties, zoals het aanmaken of aanpassen van het onderhoudsplan in het onderhoudsbeheersysteem (EAM), zoals Ultimo, SAP, Maximo of Hexagon.

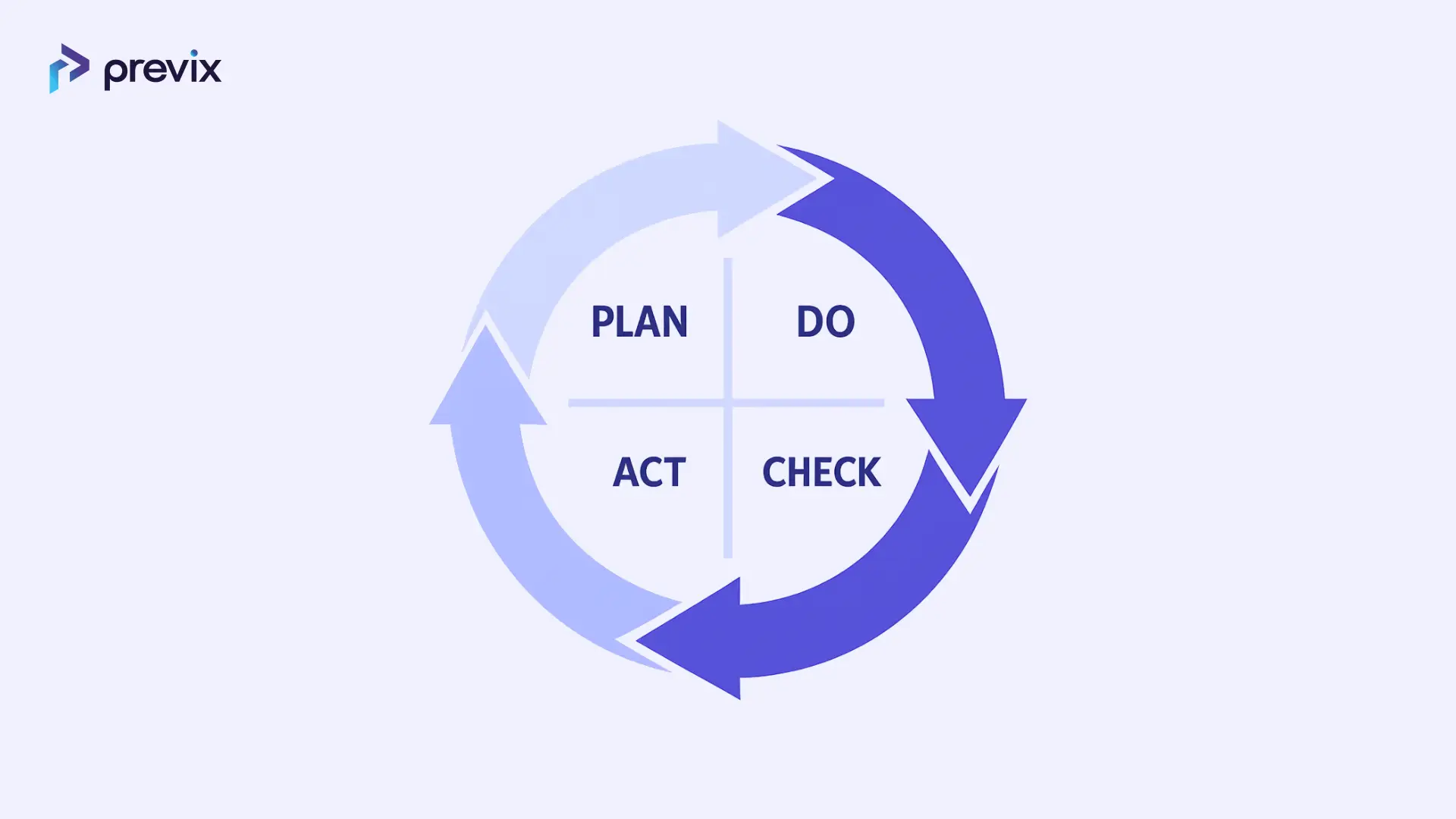

Continue verbetering en actualisatie

Na implementatie wordt de FMECA gebruikt als een levend document en wordt het continue verbeterproces geborgd via PDCA-cycli. Storingen, faalgedrag en onderhoudsbevindingen worden gemonitored en geanalyseerd. Deze data wordt gebruikt om aannames uit de FMECA te valideren of bij te stellen, zoals faaloorzaken, faalkansen, frequenties van onderhoudsacties, gevolgen en criticaliteit. Op basis van deze inzichten wordt de FMECA periodiek geactualiseerd en worden onderhoudsstrategieën en acties aangepast, zodat de risicobeheersing actueel en effectief blijft gedurende de levenscyclus van het systeem.

Praktijkvoorbeelden

FMECA wordt in de productie-industrie vaak ingezet bij heel verschillende uitdagingen. Hieronder vind je drie praktijkcases die laten zien hoe deze methode in uiteenlopende situaties helpt om stilstand te reduceren, veiligheids- en milieurisico’s te beheersen, en voorraadbeheer van reserveonderdelen te optimaliseren.

Energieproducent vermindert stilstand

Bij een elektriciteitscentrale bracht FMECA kritieke faaloorzaken aan het licht in de turbinekoelsystemen. Door preventieve inspecties en gerichte vervanging van risicovolle componenten daalde de ongeplande stilstand en steeg de betrouwbaarheid van de energievoorziening.

Seveso (BRZO) bedrijf borgt veiligheid en milieu

Een chemisch bedrijf onder BRZO-verplichtingen gebruikte FMECA om veiligheidskleppen, noodafsluiters en opslagtanks te analyseren. Het resultaat: aangescherpte inspectie-intervallen, extra detectiemechanismen en aantoonbare naleving van wet- en regelgeving.

Bakkerij optimaliseert reserveonderdelen voorraad

Een industriële bakkerij had een grote voorraad reserveonderdelen, maar weinig inzicht in wat echt kritiek was. Dankzij FMECA werd duidelijk welke onderdelen direct beschikbaar moesten zijn en welke minder prioriteit hadden. De voorraadwaarde daalde met 25% zonder meer stilstand, en het voorraadbeheer werd veel efficiënter.